3-5tph Molino de Bolas para Moler Feldespato

El cliente final no tenía mucho conocimientos sobre costos de molinos de bolas, por lo que contrató a un ingeniero con 45 años de experiencia en la industria de trituración y molienda y contactó a 8 fabricantes diferentes para solicitar diseños y presupuestos. Tras 20 rondas de análisis de detalles técnicos y 6 rondas de negociación de precios, el usuario final finalmente eligió nuestra línea de producción completa de molinos de bolas MR.

Información del Proyecto

Materia Prima: Feldespato

Tamaño de Alimentación: 200mm

Tamaño de Salida: Malla 200, Malla 325

Capacidad de Producción: 3-5/h

Porcentaje de Pasante: 98%

Modelo de Molino: 1830*7000

Ubicación: Latinoamérica

Problemas & Soluciones

( 1 )¡Contaminación por hierro!

El cliente desea moler feldespato sódico hasta convertirlo en un polvo de malla 325, para utilizarlo como esmalte cerámico y componente de la mezcla de vidrio. El feldespato sódico se emplea en cerámica y vidrio para introducir óxido de sodio y óxido de aluminio, pero el hierro (Fe₂O₃) es una impureza perjudicial que puede causar coloración amarillenta, grisácea o puntos negros en el producto final. El cliente está extremadamente preocupado porque el molino de bolas (especialmente los medios de molienda y el revestimiento interno) introduzca contaminación por hierro durante el proceso de molienda.

Nuestra recomendación al cliente es la siguiente:

Utilizar revestimientos y cuerpos de molienda de cerámica resistente al desgaste en lugar de revestimientos de acero al manganeso y bolas de acero, para evitar así la contaminación por hierro.

( 2 )¿Es ajustable la finura del producto terminado?

El cliente desea producir polvo de malla 200 y malla 325, y le preocupa si la finura del producto terminado es ajustable.

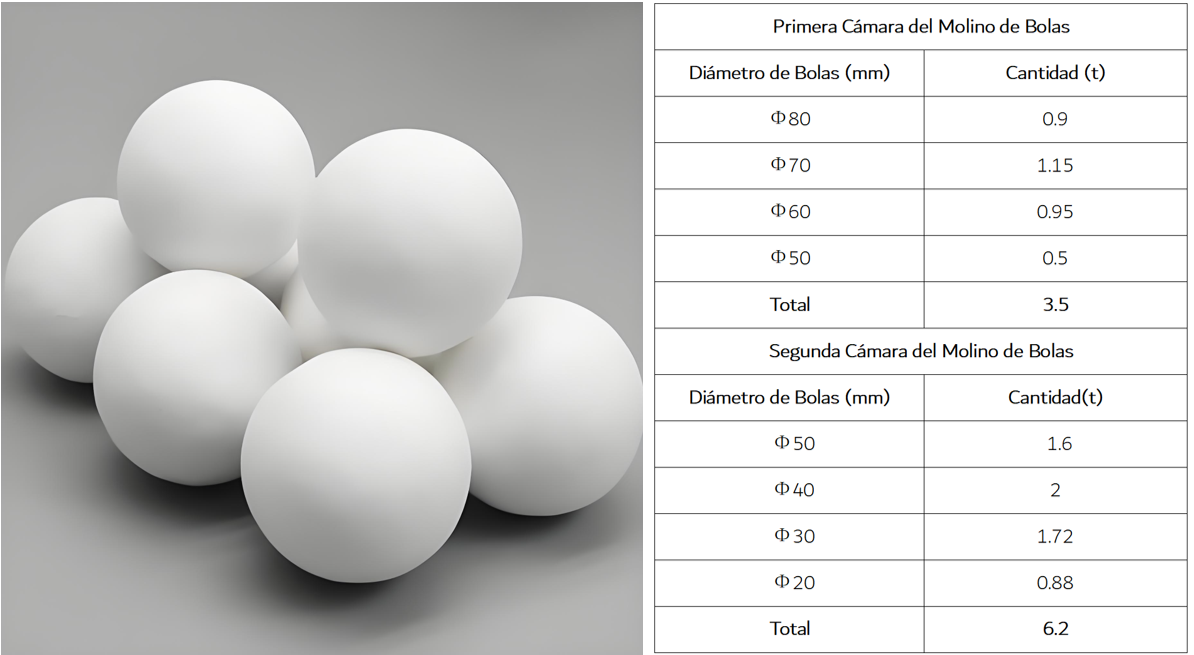

① Hemos recomendado al cliente el separador de polvo ultrafino de la serie VX, equipado con un variador de frecuencia. Este variador permite ajustar la velocidad de funcionamiento del separador, controlando así la finura del polvo terminado. Cuanto mayor sea la velocidad del separador, más fino será el polvo; cuanto menor sea la velocidad, más grueso será el polvo. ②También se puede lograr diferentes niveles de finura de molienda ajustando la gradación de las bolas de cerámica.

②También se puede lograr diferentes niveles de finura de molienda ajustando la gradación de las bolas de cerámica.

Entrega de Equipos

MR cuenta con un estricto sistema de gestión de envíos. Por ejemplo:

( 1 )Carga científica dentro del contenedor

⇒Se diseña un plano de distribución para el contenedor según el peso y las dimensiones de la mercancía, garantizando un centro de gravedad estable y evitando desplazamientos durante el transporte.

⇒Se utilizan correas de sujeción y estructuras de madera para fijar los equipos grandes, mientras que las cajas de piezas pequeñas se emplean para rellenar los espacios vacíos y prevenir vibraciones.

⇒Se adhieren etiquetas en las paredes internas del contenedor, como “Posición del centro de gravedad” y “No voltear”.

( 2 )Gestión dual de etiquetas internas y externas.

⇒Cada caja de embalaje lleva una etiqueta impermeable en el exterior, que incluye: nombre del proyecto, código del cliente, diagrama esquemático del contenido, número de pieza y peso bruto/neto.

⇒Se elabora una lista de empaque maestra (Master Packing List), que detalla el contenido correspondiente a cada número de caja, e incluye fotografías y videos del proceso de carga (especialmente antes de sellar el contenedor).

Servicio de Postventa

Los ingenieros de MR se desplazan a las instalaciones del cliente para brindar servicios de orientación, instalación y puesta en marcha. Se presta especial atención a los siguientes dos puntos:

① Registro de inspección durante todo el proceso: Se deben conservar datos de cada paso de la instalación (como nivelación, valores de holgura) para facilitar la trazabilidad.

② Verificación de preensamblaje: Los componentes grandes (como el cuerpo del cilindro, la cubierta del engranaje) deben preensamblarse primero en el suelo para confirmar la compatibilidad de las interfaces antes del izaje.

③ Seguir las leyes de deformación térmica: En entornos con grandes variaciones de temperatura, evitar mediciones de precisión durante las horas de mayor calor al mediodía para prevenir errores por expansión térmica.

Comentarios del Cliente

El ingeniero de MR no solo ayudó al cliente a instalar y poner en marcha la planta, sino que también lo ajustó según los diferentes tamaños de partículas de polvo que el cliente necesitaba producir y proporcionó un nuevo esquema de gradación para las bolas de cerámica, lo cual fue de gran ayuda para el cliente. El cliente quedó muy satisfecho con el servicio de MR.